東和苗栗廠所使用的直流電弧爐。(圖片來源:東和鋼鐵)

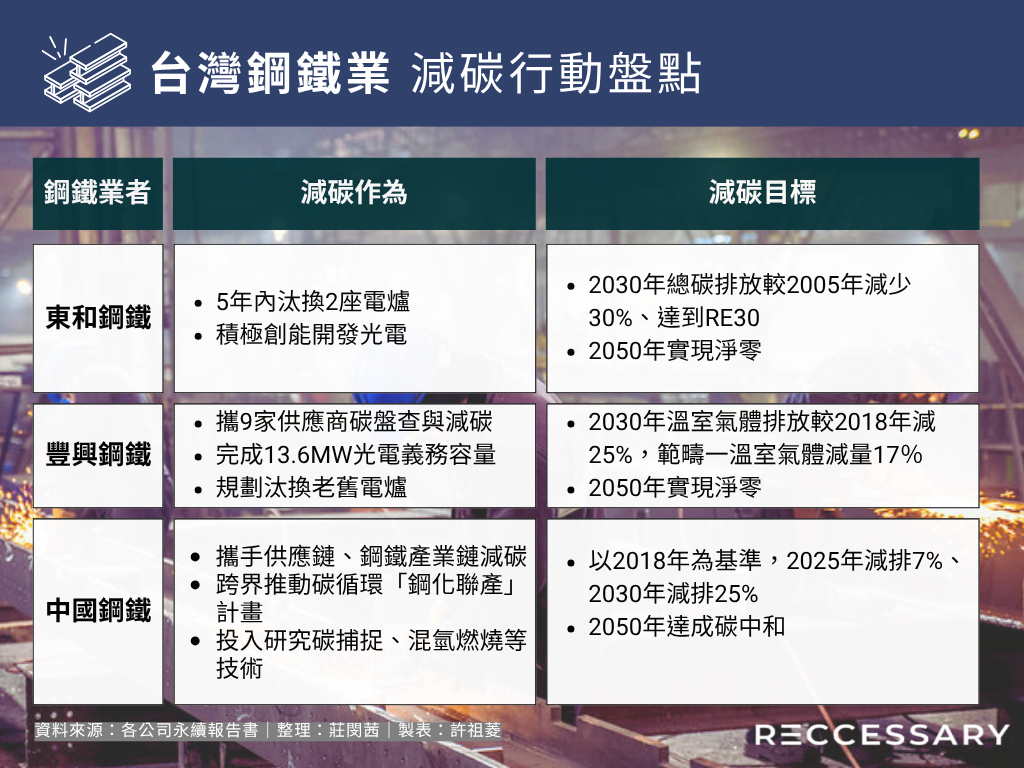

台灣用電大戶排名中包含許多鋼鐵、石化、電子業者,其用電量龐大、碳排放高,不少也是電費調漲、碳費2026年開徵的海嘯第一排業者。隨著減碳壓力日益增高,指標性鋼鐵業者東鋼、豐興鋼鐵、中鋼透過布局再生能源與製程改善,朝向低碳永續轉型發展。

減碳策略1:提高電爐製程比例

目前鋼鐵業上游煉製分為「高爐」與「電弧爐(電爐)」兩大技術,高爐是目前最具規模經濟的煉鐵方法,它的運作方式是利用碳把氧化鐵中的氧去除,產生純鐵,過程伴隨大量的二氧化碳排放;電爐則運用高壓電的高溫將廢鋼熔解,達成冶煉鋼鐵,用電量相對較高。

為因應嚴峻的減碳壓力,鋼鐵業積極提高電爐煉鋼的比重,取代傳統高爐製程。台灣採用電爐的鋼鐵廠為東和鋼鐵、豐興鋼鐵與海光鋼鐵等,其中東和鋼鐵以及豐興鋼鐵都是台灣前30名的用電大戶,在台每年用電量分別為12億度與10億度。

東鋼從拆船業起家,具備豐富的廢鋼處理、鋼鐵買賣經驗,1977年於高雄廠設置第一個電爐,為節能減碳,更已規劃在2027、2030年分別汰換苗栗廠及桃園廠電爐。

豐興則有2座電爐、3座軋鋼廠,未來將持續提升電爐能效,2023年豐興永續報告書也指出,預計將投資30億元以上汰換老舊電爐,預計可以將鋼胚能源效率從每噸 400 度電,下降至300度電。

台灣最大鋼鐵公司中鋼現有4座高爐,也考慮將最久的1號高爐,改為1電爐、3高爐配置。雖然電爐碳排量少,但其生產產品有其限制;高爐的淨零轉型仍仰賴氫能投入。中鋼2023年永續報告書指出,將透過低碳煉鐵技術、增用廢鋼生產技術、氫能新能源煉鐵技術等,降低碳排量,期望在2030年較2018年減排25%,以2050年碳中和為目標前進。

東和鋼鐵利用鋼鐵無限循環利用特性,從城市礦山中回收廢鋼。(圖片來源:東和鋼鐵)

減碳策略2:提升再生能源使用

採用電爐耗電量相對高,但可透過使用再生能源、低碳能源來降低電力排碳係數。

根據台灣再生能源推動聯盟4月公布的「2023年度用電大戶綠電使用評比」報告中,在鋼鐵業中東鋼、豐興綠電使用表現突出。東鋼2023年在台灣採購的綠電占比達1.79%,位居用電大戶之首,豐興鋼鐵綠電自發自用總量占比為1.5%,排行第2。

台灣再生能源推動聯盟指出,雖然東鋼綠電自發自用量幾乎為零,但其積極外購綠電。

東鋼主要向旗下子公司東鋼風力採購綠電憑證,東鋼風力在2007年規劃建置11.5MW(千瓩) 陸域風力發電,近年更增設太陽能約17MW,今年也規劃擴大建置太陽能7.5MW,期望逐步邁向2030年RE30(使用30%再生能源)目標。

豐興鋼鐵綠電自發自用中則排名第一。根據2023年永續報告書,為滿足台灣用電大戶規範與擴大再生能源使用目標,豐興已經設置義務容量13.6MW太陽能自發自用,未來也將持續增加綠電使用或是購買綠電。

為符合淨零轉型路徑,豐興鋼鐵指出,未來5年已確定推動6項低碳研發專案,涵蓋範圍包括物料減量、物料替代、增加軋鋼加熱爐燃燒效率及汰換老舊設備方式執行,以2050年實現淨零排放為目標。

不過,鋼鐵業低碳轉型非一蹴可幾。中鋼指出,部份策略尚缺乏成熟技術、綠氫資源,且需要大量資金進行改造設備,整體面臨技術、資源、資金等多重挑戰。若要實現低碳轉型,仍需要政策工具的支持,以及市場有明確的低碳採購需求,進而引導鋼鐵業邁向淨零目標。